Die bekannteste Spanplatte ist die Flachpressplatte. Die Späne verlaufen überwiegend parallel zur Plattenoberfläche. Es gibt sie als Einschicht- und Mehrschichtplatten. Einschichtplatten sind für den Möbelbau unerheblich.

Die DIN EN 312 unterteilt die Platten in 7 Typen:

| Für allgemeine Zwecke | |||

| P1 | Platten für allgemeine Zwecke im Trockenbereich | Allgemeine Verwendung | |

| P2 | Platten für allgemeine Zwecke im Trockenbereich | Möbel- und Innenausbau | |

| P3 | Platten für allgemeine Zwecke im Feuchtbereich | Bad und Küchen | |

| Für tragende Zwecke | |||

| P4 | Platten für tragende Zwecke im Trockenbereich | Fußböden, Konstruktionen im Fertighausbau, Wände, Dachkonstruktionen | |

| P5 | Platten für tragende Zwecke im Feuchtbereich | ||

| P6 | Hoch belastbare Platten im Trockenbereich | ||

| P7 | Hoch belastbare Platten im Feuchtbereich | ||

Die für den Möbel- und Innenausbau in den Handel kommenden Spanplatten (P1 bis P3) bestehen aus drei oder mehr Schichten. Die Mittellage besteht aus gröberen Späne die von oben und unten mit feinen Spänen abgedeckt werden. Ab fünf Schichten sind die äußeren Lagen so fein das sie direkt mit Folien kaschiert oder lackiert werden können.

Die parallel zur Oberfläche verleimten Späne erhöhen die Biegefestigkeit der Platte. Die Querzugfestigkeit ist dabei eher gering.

Eigenschaften der Flachpressplatte

Lassen sich gut verarbeiten

- Die Bearbeitungsrichtung ist unerheblich

- Gutes Stehvermögen

- Geringe Flächenausdehnung

- Eignen sich sehr gut für großflächige Möbelbauteile und Innenausbauteile

- Können gestrichen, kunststoffbeschichtet und in beliebiger Richtung furniert werden

Sonderausführungen sind im Handel erhältlich:

- fertig furniert

- kunststoffbeschichtet

- folienbeschichtet (Grundierfolien)

Herstellung

Spanaufbereitung

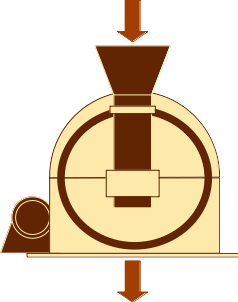

Die Verarbeitung der Rohstoffe erfolgt in drei Schritten. Zunächst wird das Holz zerhackt und auf Spanlänge gebracht. Im zweiten Schritt wird im Zerspaner der Span auf Dicke „gehobelt“ (zerspant). Hobeln ist eigentlich nicht der richtige Ausdruck, aber der Vorgang ist ähnlich. Im dritten Schritt werden die Späne gemahlen.

Die Verarbeitung der Rohstoffe erfolgt in drei Schritten. Zunächst wird das Holz zerhackt und auf Spanlänge gebracht. Im zweiten Schritt wird im Zerspaner der Span auf Dicke „gehobelt“ (zerspant). Hobeln ist eigentlich nicht der richtige Ausdruck, aber der Vorgang ist ähnlich. Im dritten Schritt werden die Späne gemahlen.

Trocknung

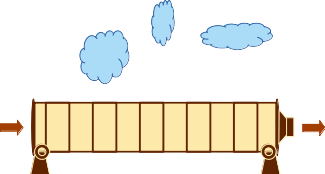

Bevor die Späne zur Bevorratung in Silos gelagert werden, müssen die Späne getrocknet werden. Das erfolgt in einem so genannten Trommeltrockner. In der industriellen Fertigung können diese bis zu 30 Meter lang, und 4 Meter im Durchmesser haben.

Bevor die Späne zur Bevorratung in Silos gelagert werden, müssen die Späne getrocknet werden. Das erfolgt in einem so genannten Trommeltrockner. In der industriellen Fertigung können diese bis zu 30 Meter lang, und 4 Meter im Durchmesser haben.

Die erhitzte Luft nimmt die Feuchtigkeit auf und wird nach außen abtransportiert. Durch unterschiedliche Filtersysteme wird die feuchte Luft gereinigt.

Sortierung der Späne

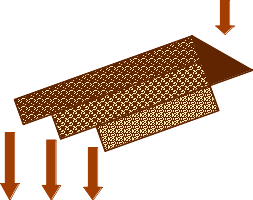

Zur Weiterverarbeitung müssen die Späne getrennt bzw. sortiert werden. Die Trennung erfolgt durch mechanische Siebe, wobei die Einteilung nach ihrem spezifischen Gewicht erfolgt.

Zur Weiterverarbeitung müssen die Späne getrennt bzw. sortiert werden. Die Trennung erfolgt durch mechanische Siebe, wobei die Einteilung nach ihrem spezifischen Gewicht erfolgt.

1. Deckschichtmaterial

2. Mittelschichtmaterial

3. Grobschichtmaterial

4. Staub

Die Staubpartikel werden der thermischen Verwertung zugeführt. Metallische und mineralische Stoffe werden ausgesondert.

Beleimung der Späne

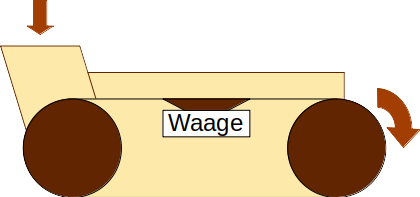

Im Mischprozess werden die jeweiligen Späne mit Bindemittel gleichmäßig besprüht. Zuvor wird mit Hilfe einer Bandwaage das Gewicht der Späne erfasst und die Beleimkomponente entsprechend dosiert. Die Rezepturen können auch Wasser und andere Substanzen zur Erzeugung individueller spezifischer Eigenschaften enthalten. Das können z.B. Feuerschutzmittel oder Formaldehydfänger sein.

Im Mischprozess werden die jeweiligen Späne mit Bindemittel gleichmäßig besprüht. Zuvor wird mit Hilfe einer Bandwaage das Gewicht der Späne erfasst und die Beleimkomponente entsprechend dosiert. Die Rezepturen können auch Wasser und andere Substanzen zur Erzeugung individueller spezifischer Eigenschaften enthalten. Das können z.B. Feuerschutzmittel oder Formaldehydfänger sein.

Pressvorgang

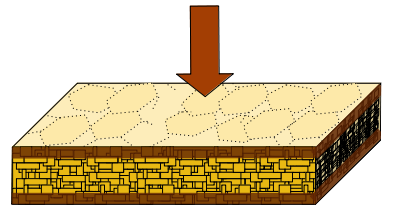

Der Pressvorgang ist sehr komplex. Bei der heutigen Plattenherstellung erfolgt die Pressung kontinuierlich. Auf drei (oder mehr) hintereinander angeordneter Zuförderer werden die Späne auf das Förderband gebracht. Wobei der erste und der letzte Zuförderer die feinen Späne einstreut.

Der so erzeugte Spanvlies durchläuft eine Vorpresse mit anschließender Besäumung.

In der Heißpresse kann der Leim abbinden. Hier bekommt die Platte ihre eigentliche Dicke und das Holz wird plastisch geformt. Nach dem eigentlichen Pressvorgang wird die Oberfläche mit Hilfe von Sensoren kontrolliert und kalibriert.

Der Kühlstern sorgt als zeitlicher Puffer dafür, das die Platten auf Lagertemperatur herunter kühlen können. Eine nachgeordnete Schleifmaschine trennt die Oberfläche von der so genannten „Presshaut“.

Ungültige Normen

Bis zur Einführung der europäischen Norm wurde die Flachpressplatte nach ihrer Verleimungsart unterschieden. Die folgende Einteilung ist nicht mehr gültig:

Verleimung 20 (V20)

Die Verleimung ist beständig bei Verwendung in Räumen mit im allgemeinen niedriger Luftfeuchte. Man spricht von einer nicht wetterbeständigen Verleimung!

Verleimung 100 (V100)

Die Verleimung ist beständig gegen hohe Luftfeuchtigkeit und begrenzt witterungsbeständig. Man spricht von einer begrenzt wetterbeständigren Verleimung!

Verleimung 100G (V100G)

Die Verleimung ist beständig gegen hohe Luftfeuchtigkeit (begrenzt wetterbeständige Verleimung) und geschützt gegen holzzerstörende Pilze.